Литье полимеров в силиконовые формыДля литья полимеров в силиконовые формы применяется заливочная установка MK Technology и термошкафы.

Технология литья под вакуумом в силиконовые формы применяется для изготовления небольших (20-80 шт.) партий деталей из полимерных материалов, имитирующих эксплуатационные свойства термопластов. Основными преимуществами данной технологии являются: быстрое изготовление оснастки и возможность применения полученных деталей по прямому назначению.

Данная технология удобна в тех случаях, когда необходимо в сжатые сроки изготовить оснастку и когда при этом необходимо получить детали с требуемыми свойствами. Имея трехмерную математическую модель, в течение нескольких часов можно вырастить прототип и изготовить форму для получения деталей, которые можно использовать по прямому назначению. Например, это даёт возможность демонстрировать своим партнёрам образцы продукции ещё до того, как она начнёт выпускаться серийно. Наличие готового изделия поможет провести его сертификацию. Бывают случаи, когда требуется небольшое количество изделий или деталей. Наконец, иногда нужно получить эксклюзивный малотиражный продукт. Для литья применяются специальные двухкомпонентные полимеры, отливаемые в эластичные формы в вакууме. После отвердения физико-механические свойства упомянутых полимеров идентичны традиционным термопластичным пластмассам (АБС пластик, полистирол, полипропилен и др.). Доступны также двухкомпонентные композиции, имитирующие свойства различных эластомеров. Цвет пластмассы может быть любым. Имеются также прозрачные полимеры, стойкие к ультрафиолетовому излучению.

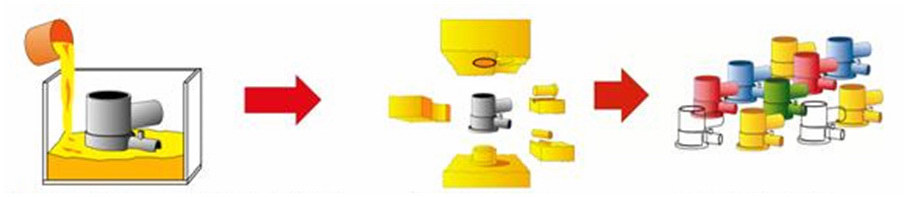

Процесс литья проводится по следующей схеме. Сначала подготавливается прототип. Все имеющиеся в нем отверстия заклеиваются липкой лентой. Липкая лента наклеивается на торец стенки прототипа по линии будущего разъема формы. Крепятся литники и выпоры. При необходимости поверхность прототипа покрывается специальными лаками для создания необходимой текстуры. Подготовленный таким образом прототип или изделие-оригинал подвешивается в опалубке и полностью заливается силиконом с отвердителем. Силикон смешивается при помощи мешалки, дегазируется в заливочной установке и заливается на воздухе в опалубку. Опалубка помещается в установку для дополнительной дегазации и отверждается на воздухе при комнатной температуре в течение 12 часов. Блок силикона извлекается из опалубки, острым ножом разрезается на 2 части до ленты волнистой линией, которая далее служит линией разъема. Прототип и стойки извлекаются. Обе части полученной формы соединяются и помещаются в заливочную установку. В чашу смесителя установки загружаются навески компонентов полиуретановой композиции.

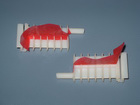

После вакуумирования шкафа, компоненты смешиваются и сливаются в силиконовую форму. Заполненная форма переносится в термошкаф, где происходит отверждение полиуретана. После отверждения форма разбирается, готовая деталь извлекается. Далее происходит процесс изготовления следующего изделия. С одной формы обычно можно получить до 20-30 (иногда до 80) деталей в зависимости от их сложности, наличия поднутрений и других факторов. Примеры выполненных работ. |